摘要

在精密電子、汽車零部件等測試環節中,測試治具掃碼中斷堪稱產線“癱瘓元兇”——治具流轉停滯、測試數據丟失、設備空轉耗能,每分鐘損失數以千計。傳統掃碼方案因震動導致偏移識別失敗、治具金屬反光干擾、條碼微小(如DPM碼)或位置刁鉆難以捕捉等問題,頻頻引發產線卡頓。要根治此癥結,亟需毫秒級響應的可靠讀碼方案。東集X4固定式讀碼器憑借工業級抗擾設計與智能解碼引擎,實現99.99%超高識別穩定性,徹底終結測試治具掃碼中斷困局!

掃碼中斷的連鎖危機:

測試數據斷鏈:治具身份無法識別,測試結果與載體脫鉤,追溯體系崩塌。

產能腰斬:人工排查復位,單日損失工時超3小時,OEE(設備綜合效率)驟降。

治具管理失控:錯檢、漏檢頻發,良率數據失真,工藝優化無據可依。

維護成本激增:頻繁停線催生緊急維修費用,設備壽命折損。

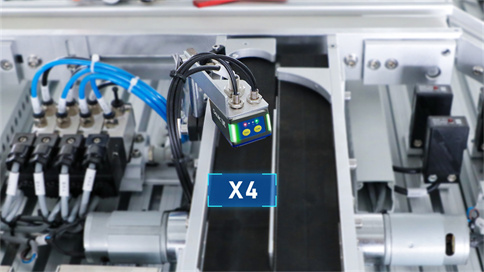

東集X4固定式讀碼器:為測試治具打造的“毫秒級通行證”

東集固定式讀碼器深度融合高精成像與邊緣計算能力,突破測試場景三大極限挑戰:

1、震動態精準鎖定,0偏移漏讀

主動減震結構:專利緩沖支架+抗沖擊機身(IP65防護),無懼治具移載高頻震動。

動態追焦技術:毫秒級自動調整焦距與景深,治具晃動中仍清晰捕捉DPM碼。

智能觸發同步:與PLC實時通訊,精準感知治具到位瞬間,識別響應<10ms。

2、克反光/微碼識別難題

多光譜抗擾成像:智能抑制金屬反光、油污眩光,強光環境下條碼對比度提升300%。

微距高清鏡頭:解析0.05mm微小DPM點陣碼,激光蝕刻、噴墨標識一覽無遺。

AI抗畸變算法:深度學習模型自動矯正治具曲面貼附的變形條碼,首讀率>99.9%。

3、工業級可靠,7×24小時護航

0℃至50℃寬溫運行:嚴苛車間冷熱沖擊下性能不打折。

99.8%在線率保障:平均無故障運行時間(MTBF)>100,000小時。

光機電一體化設計:集成高亮補光燈,暗箱環境仍穩定輸出。

4、落地場景:測試全流程“零中斷”守護

治具入站身份核驗:自動掃描流轉托盤/載具條碼,綁定測試程序,杜絕誤啟動。

在線測試點位監控:實時讀取治具DPM碼,確保測試數據100%關聯正確載體。

校準工位防錯:掃描治具編碼校驗校準周期,超期自動報警鎖止。

維保追溯管理:采集治具唯一ID,構建全生命周期使用檔案。

選擇東集X4固定式讀碼器的三重保障

作為工業自動識別領域頭部供應商,東集為測試場景提供:

千條產線驗證的穩定性:某汽車電子大廠部署后,治具掃碼中斷率降至0.01%,年節省停機成本超200萬。

開放協議極簡集成:支持Profinet/EtherCAT/IO-Link,1小時快速接入知名品牌測試系統。

多年來,東集一直專注于固定式讀碼器、工業掃碼槍、手持終端PDA、RFID讀寫器等產品的研發,結合工業級4G/5G終端領域的豐富設計經驗,憑借強可靠的產品力和高效的服務力,我們的產品已被廣泛應用于生產制造、零售電商、物流快遞、醫療衛生及公共事業。